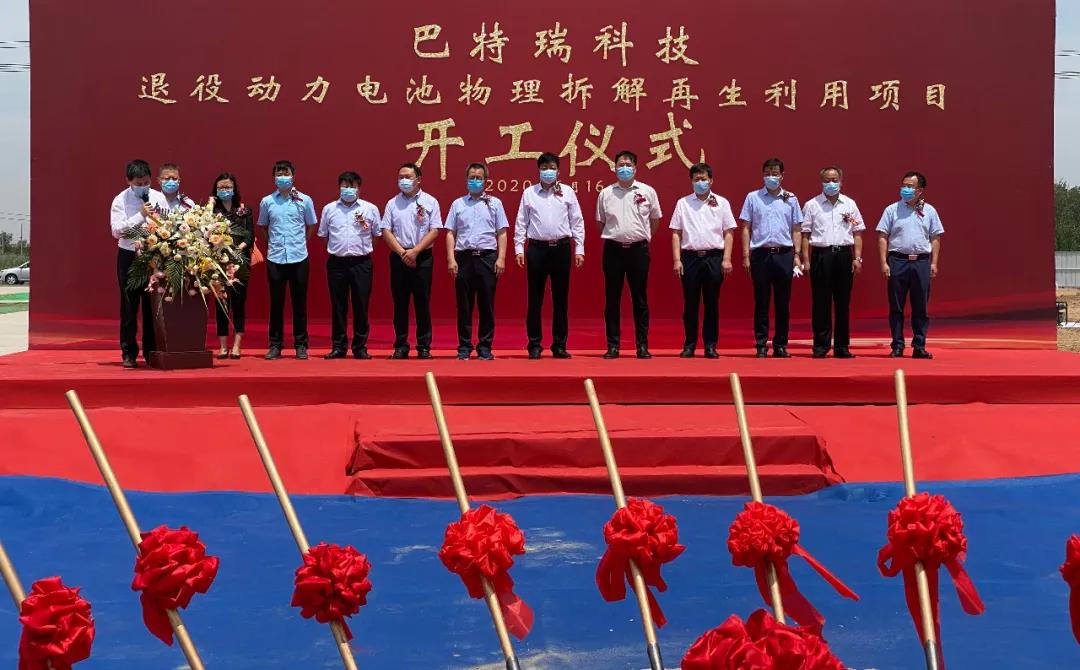

6月16日,京津冀动力蓄电池回收利用示范项目——巴特瑞科技5万吨电池拆解项目举行开工仪式。

凭借国内领先、完全自主知识产权的技术和工艺,巴特瑞科技将在天津子牙经济技术开发区建设国内首个动力电池“带电物理拆解”基地,打通产业链“最后一公里”,助推“新能源汽车”国家战略实施。

根据巴特瑞科技天津项目规划,2020年年底,其中1万吨生产线将率先建成并投入使用。业内人士指出,巴特瑞科技“工艺链条短、运营成本低、规模效益强”,在动力电池回收市场具有极强的竞争力。

经过多年技术研发和技术储备,巴特瑞目前已构建出完整的电池拆解再生利用技术体系,拥有19项专利,涵盖废旧动力电池带电破碎、电解液去除、锂电池材料分选等处理工艺。

巴特瑞“生产技术达到国内领先水平”,中科院过程所、中国环境科学院、有色金属研究总院、高等院校等权威科研机构的专家给出了一致认定,并认为这套技术体系具备“环保、高效、安全”等特点。

环保,是巴特瑞生产线特色之一。据巴特瑞科技负责人介绍,在公司特有工艺下,电池无须放电,直接破碎,从源头上避免了传统工艺下电池“放电”可能产生的电解液污染。同时,针对电池拆解产生的有害气体,巴特瑞开发了“污染控制单元”,有效实现了无组织排放气体的收集和控制,最大化降低了工人和环境的污染风险。

在效率方面,巴特瑞生产线能够兼容处理市场上主要类型的动力电池,且每分钟可处理6只300Ah电芯,铜、铝、隔膜、正负极粉料等分离回收率超95%。“剩余物料可用于建筑材料,真正实现对报废电池全面回收利用。”巴特瑞科技负责人介绍。

此外,巴特瑞生产线处于密闭环境,全程自动化,无须人工参与,分离物料自动收集,也进一步避免电解液污染、有害气体外泄等情况发生,大大提高安全性能。

依托母公司联美集团的雄厚实力,早在国家新能源汽车推广之初,巴特瑞就通过前瞻布局,专注于新能源汽车产业链的“最后一公里”——动力电池拆解回收,实现资源的再生利用,致力让废旧动力电池真正成为“城市矿产”。

与此同时,作为动力电池回收利用国家标准制定的核心成员,巴特瑞科技还参与了现有全部8项国家标准的制定,其中《车用动力电池回收利用拆解规范》《车用动力电池回收利用余能检测》已发布实施。